在印刷包装行业竞争日趋激烈的市场环境下,成本控制成为企业提升盈利能力和核心竞争力的关键。生产工艺流程作为成本产生的核心环节,其改良空间直接决定了成本优化的潜力。通过对流程的系统性梳理、技术升级与管理优化,企业可在保证产品质量的前提下,实现原材料、人工、能耗等成本的有效降低。以下从六个核心维度,详细阐述印刷包装企业改良生产工艺流程的具体策略。

一、优化原材料使用流程,减少物料浪费

原材料成本在印刷包装企业总成本中占比通常超过50%,优化原材料使用流程是降低成本的首要突破口。企业可从物料采购、裁切工艺、废料回收三个环节进行改良。

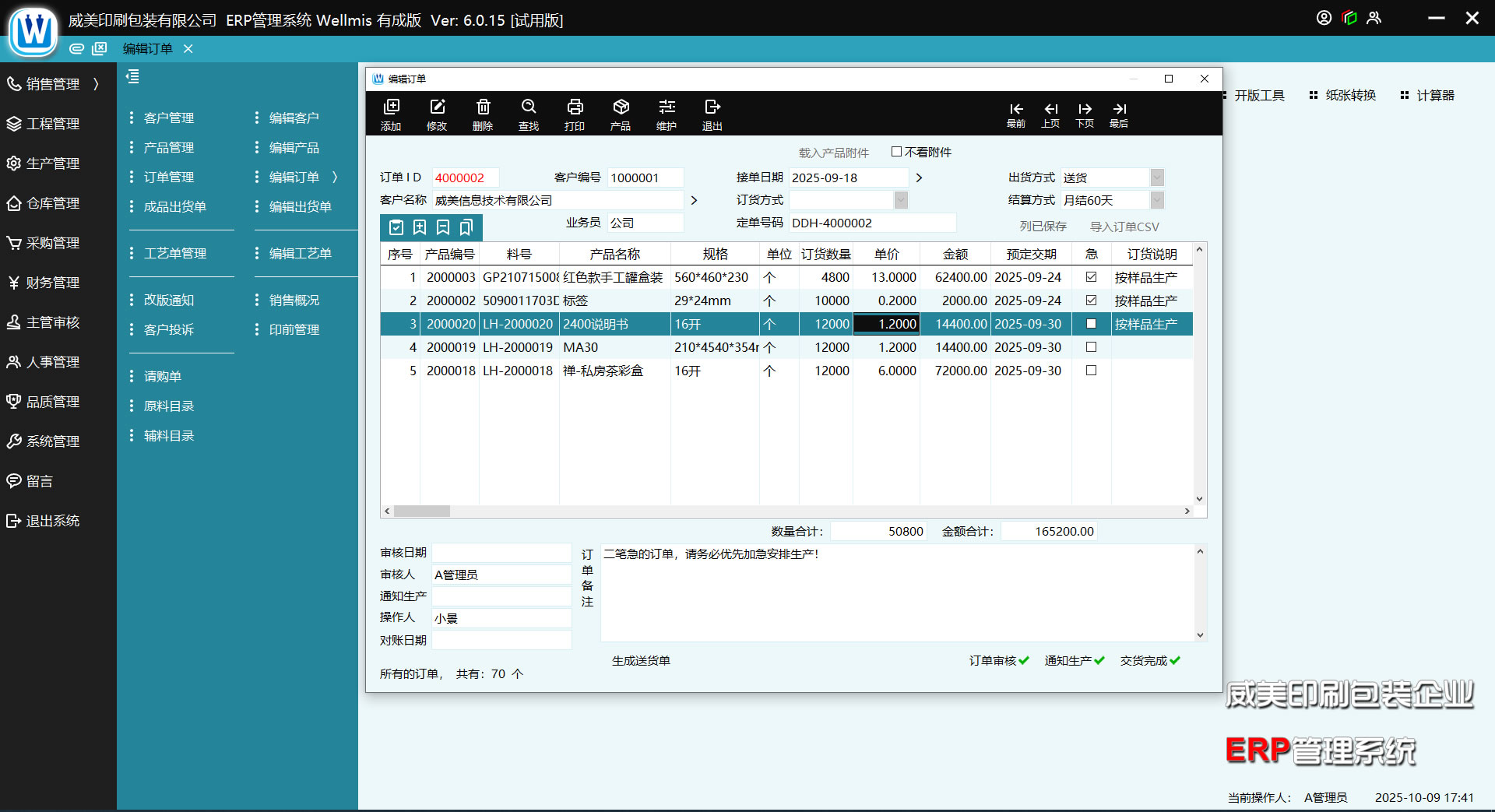

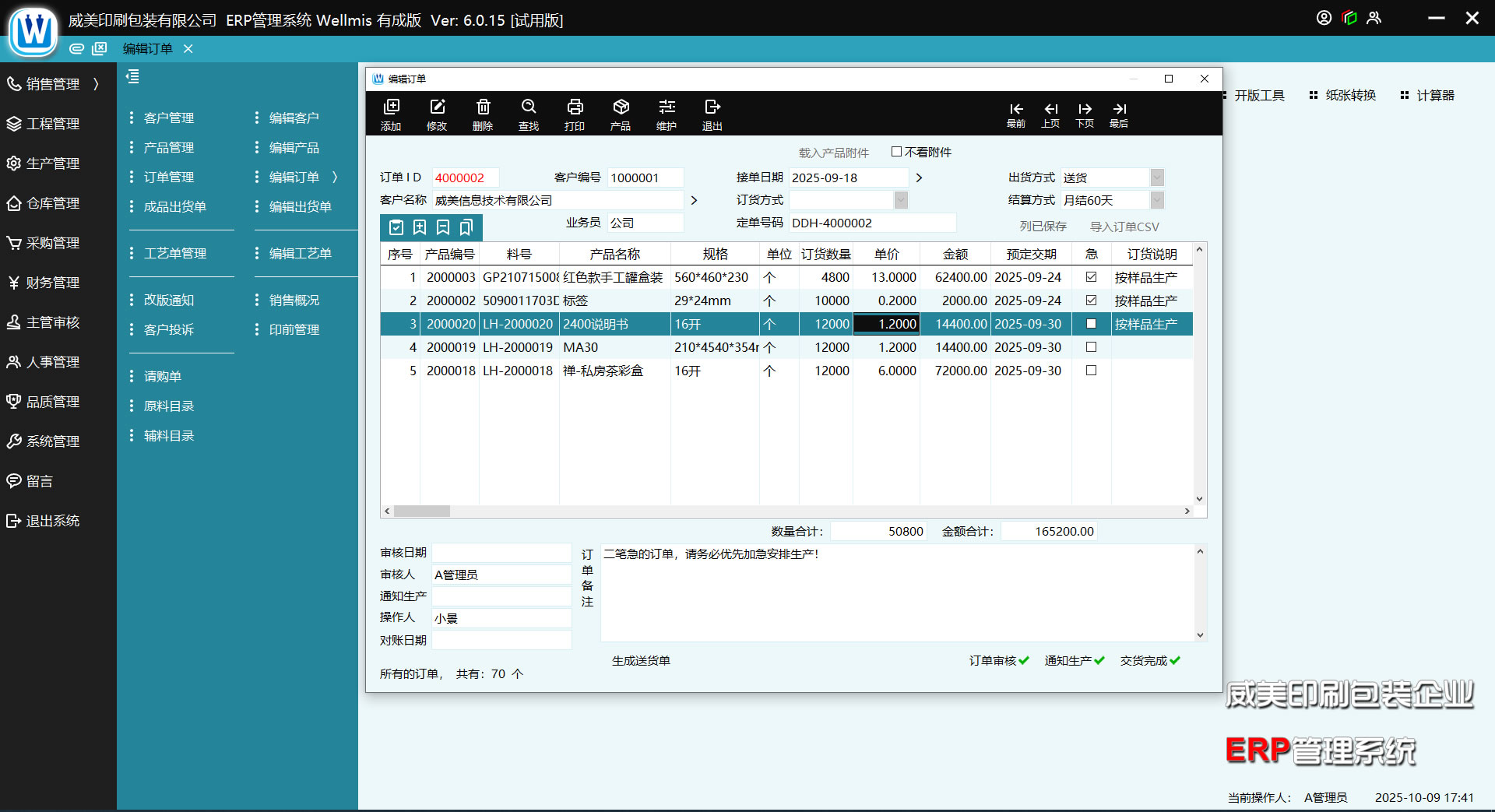

•精准采购与库存管理:建立基于订单需求的"以销定采"模式,通过ERP系统整合销售订单、生产计划与采购计划,避免原材料过量采购导致的库存积压和资金占用。同时,与核心供应商签订长期合作协议,争取批量采购折扣;引入供应商管理库存(VMI)模式,由供应商负责库存补货,减少企业自身的库存成本和仓储压力。

•智能化裁切排版优化:传统人工裁切排版易因布局不合理导致材料利用率低。企业可引入专业的排版软件(如ArtiosCAD、AutoCAD等),结合订单尺寸需求进行自动化优化排版,最大化单张材料的使用面积。例如,针对纸箱生产,软件可自动计算不同规格纸箱的最佳组合方式,将材料利用率从70%-75%提升至85%-90%,显著减少裁切废料。

•废料回收与循环利用:建立完善的废料分类回收体系,对印刷过程中产生的纸边、油墨渣、薄膜边角料等进行分类收集。对于纸类废料,可直接出售给造纸厂回收再利用;对于塑料薄膜废料,可通过造粒设备加工成再生颗粒,重新用于低要求的包装制品生产,实现废料价值最大化,降低原材料采购量。

二、升级设备与自动化技术,提升生产效率

生产设备的落后和自动化程度低是导致生产效率低下、人工成本高企的主要原因。通过设备升级与自动化改造,可减少生产环节的人工干预,提高生产速度和产品合格率,从而降低单位产品的成本。

•引入高速高效生产设备:针对印刷环节,将传统的单张纸印刷机升级为高速卷筒纸印刷机,印刷速度可从8000张/小时提升至15000张/小时以上,同时减少换版时间;在包装成型环节,采用全自动糊盒机、模切机替代半自动设备,实现从印刷到成型的连续化生产,减少中间搬运和等待时间。例如,某纸箱企业引入全自动模切压痕机后,单班产量提升40%,人工成本降低25%。

•推动生产流程自动化集成:构建"印刷-模切-成型-检验-包装"全流程自动化生产线,通过机器人、传送带、传感器等设备实现各环节的无缝衔接。引入MES(制造执行系统)对生产过程进行实时监控和调度,自动采集设备运行数据、生产进度和质量信息,及时发现设备故障和生产异常,减少停机时间。自动化集成不仅能降低人工成本,还能避免人为操作失误导致的质量问题,提升产品合格率。

•设备预防性维护与能效优化:建立设备全生命周期管理体系,制定定期维护计划,对设备的关键部件(如印刷机的滚筒、模切机的刀具)进行预防性检修,避免因设备突发故障导致的生产中断和高额维修成本。同时,对高能耗设备进行节能改造,如将传统的白炽灯照明更换为LED灯,对印刷机的烘干系统进行余热回收利用,降低能源消耗。

三、精简生产环节,消除流程冗余

传统印刷包装生产流程中存在较多冗余环节,如多次搬运、重复检验、无效等待等,这些环节不仅增加了生产时间,还提高了成本。通过流程再造,精简不必要的环节,可实现生产效率的提升和成本的降低。

•推行"一站式"生产模式:打破传统按工序划分车间的模式,根据订单类型组建"柔性生产单元",将印刷、模切、成型等相关设备集中布局,实现订单从接单到出货的"一站式"完成,减少半成品在不同车间之间的搬运次数和搬运成本。例如,针对小批量、多品种的订单,柔性生产单元可避免频繁切换生产线,缩短生产周期。

•优化检验流程,减少重复检验:建立"首件检验+过程巡检+成品抽检"的三级检验体系,替代传统的全检模式。在生产前对首件产品进行严格检验,确认工艺参数无误;生产过程中通过巡检及时发现质量问题;成品阶段按抽样标准进行抽检,既保证了产品质量,又减少了检验人员和检验时间。同时,引入在线质量检测设备(如印刷品缺陷检测系统),自动识别印刷中的套印不准、墨色不均等缺陷,提高检验效率和准确性。

•消除生产瓶颈,平衡生产节奏:通过流程分析工具(如价值流图)找出生产中的瓶颈环节,针对性地进行改进。例如,若模切环节是瓶颈,可增加模切设备或优化模切工艺参数,提高模切速度;若印刷环节是瓶颈,可合理安排订单顺序,减少换版次数。通过平衡各环节的生产能力,避免因某一环节滞后导致的整体生产效率下降和在制品积压。

四、推广绿色环保工艺,降低合规与能耗成本

随着环保政策的日益严格,印刷包装企业的环保合规成本不断上升。推广绿色环保工艺不仅能满足政策要求,还能降低能源和原材料消耗,实现成本与环保的双赢。

•采用水性油墨与无溶剂复合工艺:替代传统的溶剂型油墨和溶剂型复合工艺,水性油墨不含挥发性有机化合物(VOCs),无溶剂复合工艺不使用有机溶剂,不仅减少了环保设备的投入(如VOCs处理设备)和运行成本,还降低了油墨和溶剂的采购成本。同时,绿色环保的产品更易获得客户认可,提升企业市场竞争力。

•推广数字印刷技术:对于小批量、个性化订单,数字印刷技术无需制作印版,可直接实现从数字文件到印刷品的转换,缩短了生产周期,减少了印版制作成本和材料浪费。例如,在包装样品制作、节日定制包装等领域,数字印刷可实现"零库存"生产,避免了传统印刷因批量小导致的成本过高问题。

•水资源循环利用:在印刷清洗环节,建立水循环处理系统,对清洗废水进行过滤、净化后重新用于设备清洗,减少新鲜水的用量和废水排放量。据统计,采用水循环系统的印刷企业,水资源利用率可提升60%以上,显著降低水费和污水处理成本。

五、强化人员管理与培训,提升人工效能

人工成本是印刷包装企业的重要成本构成之一,通过优化人员配置、加强培训、建立激励机制,可提升员工的工作效率和技能水平,降低单位产品的人工成本。

•优化岗位配置,实现"一人多岗":对生产流程中的岗位进行重新梳理,合并相似岗位,培养员工的多技能能力,实现"一人多岗"。例如,让印刷操作工同时掌握简单的设备维护和质量检验技能,减少专门的维护和检验人员。通过岗位优化,可降低总用工人数,提高人均产值。

•加强技能培训,降低操作失误率:定期组织员工进行技能培训,包括设备操作、工艺参数调整、质量控制等方面,提升员工的专业技能水平。同时,建立标准化作业指导书(SOP),规范员工的操作流程,减少因操作失误导致的产品报废和设备故障。据测算,员工技能水平提升后,产品合格率可提高3%-5%,人工成本间接降低5%-8%。

•建立绩效考核与激励机制:将员工的薪酬与生产效率、产品质量、成本控制等指标挂钩,设立"成本节约奖""效率提升奖""质量标兵奖"等,激励员工主动参与成本控制。例如,对提出有效成本节约建议的员工给予奖励,对超额完成生产任务且质量达标的班组给予团队奖励,充分调动员工的积极性和主动性。

六、引入精益生产理念,持续优化流程

精益生产的核心是"消除浪费、持续改善",通过引入精益生产理念,建立常态化的流程优化机制,可实现生产流程的持续改进和成本的不断降低。

•开展价值流分析(VSM):定期组织跨部门团队对生产流程进行价值流分析,识别流程中的增值活动和非增值活动(如等待、搬运、库存等浪费),制定改进计划并落实。例如,通过价值流分析发现某订单的生产周期中,等待时间占比达30%,通过优化生产计划和设备调度,将等待时间缩短15%,生产周期显著缩短。

•推行"5S"现场管理:在生产车间推行"整理、整顿、清扫、清洁、素养"的5S管理,规范车间物料摆放、设备布局和环境卫生,减少因物料寻找、设备杂乱导致的生产延误和效率低下。5S管理不仅能提升车间形象,还能提高员工的工作效率和安全意识,降低安全事故成本。

•建立持续改善(Kaizen)机制:鼓励员工积极提出改善建议,设立持续改善小组,定期召开改善会议,对提出的建议进行评估和实施。例如,某员工提出将印刷机的换版工具集中放置在设备旁的固定位置,减少换版时寻找工具的时间,经实施后换版时间缩短了10%,每年可节约成本数万元。持续改善机制能让流程优化成为企业的常态化工作,不断挖掘成本降低的潜力。

总结:印刷包装企业通过改良生产工艺流程降低成本是一项系统性工程,需要从原材料、设备、流程、技术、人员、管理等多个维度协同推进。企业应结合自身的生产规模、产品类型和实际需求,选择适合的改良策略,通过逐步实施和持续优化,实现成本的有效控制和盈利能力的提升。同时,在改良过程中要注重平衡成本、质量和效率的关系,避免因过度追求成本降低而影响产品质量和企业长期发展。

——威美印刷管理软件摘自网络 |